Geçtiğimiz günlerde sektörden bir arkadaşım aradı. Ürün sattıkları bir müşterilerinin güneş enerjisi yatırımlarının eksik ürettiğini düşündüklerini, bir iletişime geçip geçemeyeceğimi sordu. Elbette diyip bilgilerini alarak telefonu kapattım.

Güneş enerjisi yatırımlarında performans düşüklüğü çok karşılaştığımız bir durum olsa da bu müşterinin durumu biraz farklıydı. Yatırımını tek noktaya emanet etmemiş, 6MW’lık kapasitesinde üç farklı panel ve üç farklı evirici kullanmıştı. Bir nevi tam bir araştırma konusu.

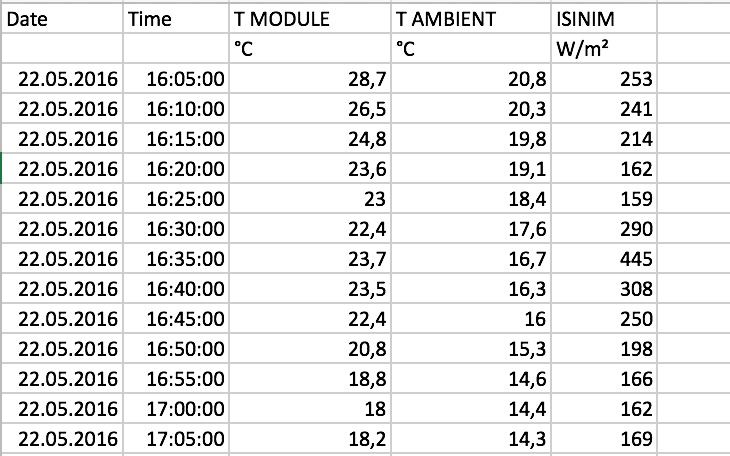

İlk olarak santralini izlediği merkezi altyapıya bağlanıp veri dosyalarını aldık. Sahadaki pek çok yatırımcının aksine ışınım sensörlerini, ortam ve panel sıcaklık sensörlerini takmıştı. Pek çok sahada bir veri kaydedici, bir piranometre/referans hücresi görmediğimiz için artık gördüğümüzde seviniyoruz 🙂

Önce verileri indirip yazılımın anlayabileceği ve işleyebileceği verilere dönüştürdük oradan da PR analizine soktuk.

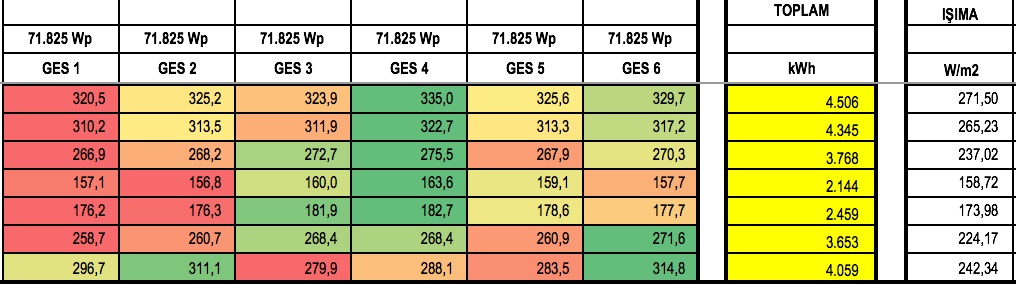

Sensör verilerini alıp derledikten sonra GES eşlenik üretim verilerini derledik.

Eğer bir problem varsa eviriciler arası sapmadan bir kısmını yakalayabilirsiniz ama eviriciler arasında da majör bir sapma gözükmüyordu. Verileri tamamen derleme işlemini kısa sürede bitirip analizlerine geçtik.

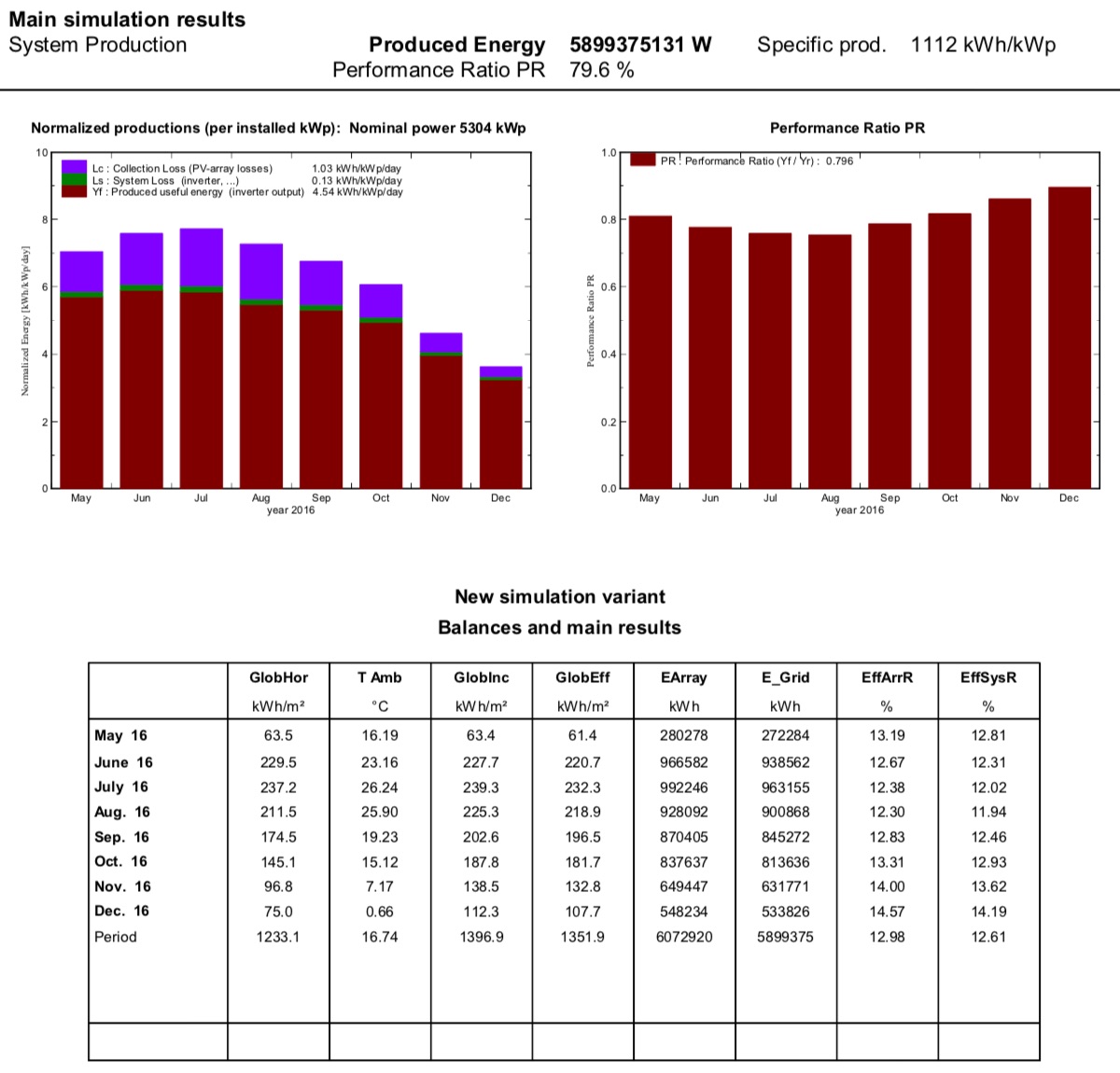

İlk incelememizde üretimler beklenenin altında gözüküyordu. Tüm sahada bir sıkıntı olması gereken bir durum ama komple problemli bir sahaya da çok az rastladım.

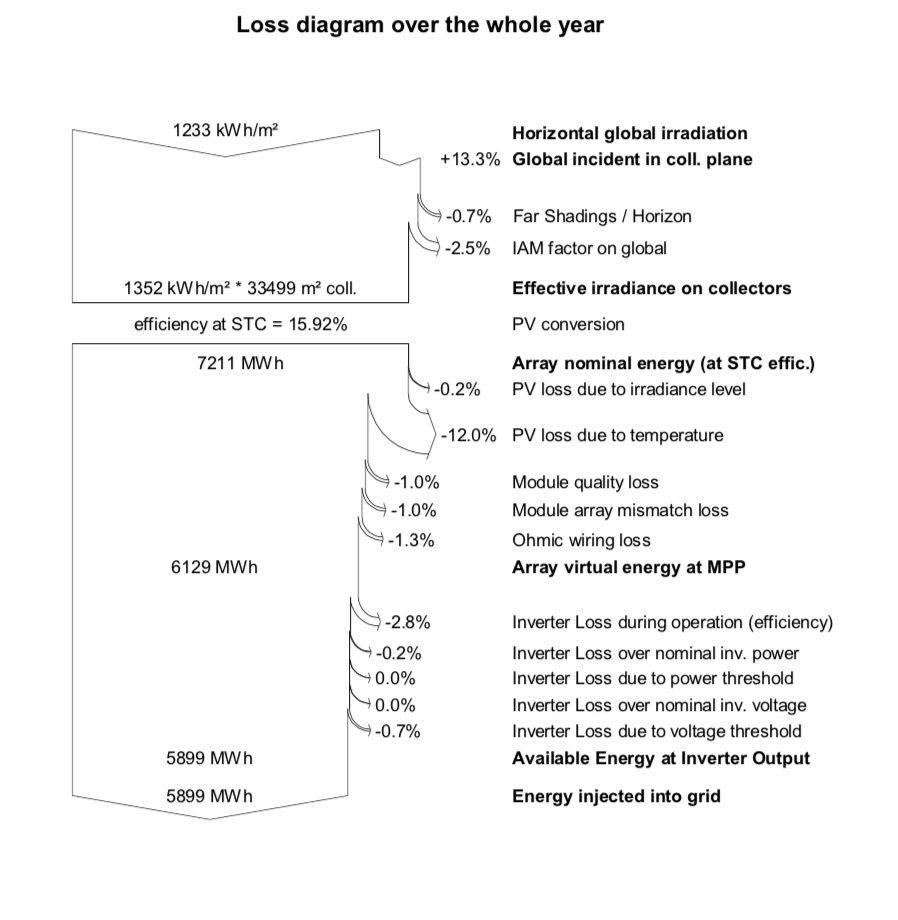

Analizlerde üretim kırılımlarına baktığımızda biraz sıcaklık kaybı gözüküyordu keza mümkündü ama analizde düşünülmüş sıcaklık kaybından da az üretmek? Birşeyler yolunda değildi. Elimizdeki veriler ile daha detaya inmek mümkün değildi. Biz de sahaya geçmeye ve daha detaylı analizler yapmaya karar verdik. Bu analizlerin başında IV-Curve eğrisi dediğimiz ölçümler vardı.

Sahaya vardığımızda bizi çayla karşıladılar. Keyifli kısa bir ayaküstü sohbetin sonrasında ekipçe sahada görevlerimizi yerine getirmeye başladık. Önceliği üretim durumu nispeten düşük olan eviricilere verdik. Benim öncelikli olarak kuşkum panellerin üretim hatasına sahip olduğu idi ama problemin sahanın geneline yayılmış olması bu kuşkumla ters düşüyordu.

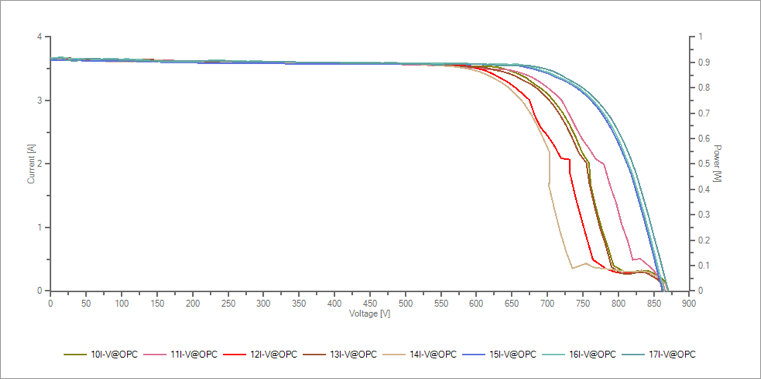

IV Curve ölçümleri gerçekleşirken arka tarafta kurduğumuz analiz istasyonumuza veriler akmaya başlamıştı. İlk başta birkaç IV-Curve’ün bozuk çıkması bizi sorunun yine panellerde olduğunu düşünmeye itti.

İncelememiz sonucunda eviricinin diğerlerinden düşük olmasının sebebini açıklayan bir sonuca ulaştık; dizilerin hemen yakınındaki paratoner gölge yapıyor ve dizilerin IV karakteristiğini bozuyordu. Daha önce benimle çalışmış arkadaşlara neden paratonerleri sevmediğimi, neden yakalama çubuklarında ısrar ettiğimi bir kez daha hatırlatmış olayım vesile ile.

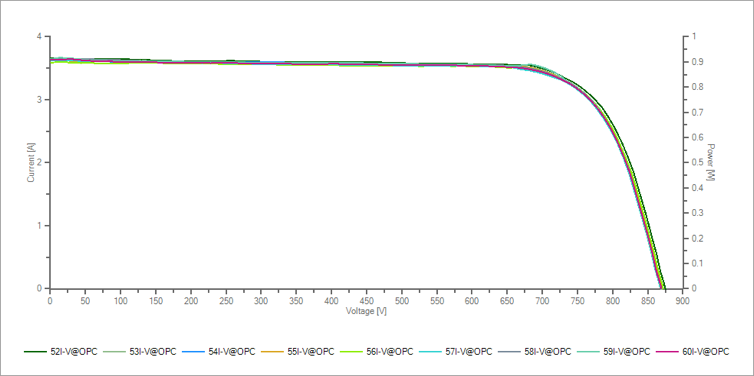

Bu eviricinin diğerlerine nazaran az üretmesini açıklıyordu ama saha genelindeki PR düşüklüğünü açıklamıyordu. IV ölçümlerine devam ettiğimizde ise grafikler gayet düzgündü.

Kuşkum ortadan kalkmıştı, paneller sağlamdı peki problem neredeydi?

Bizden hizmet alan firmalara vaadimiz hiçbir zaman ölçüm yapar ölçüm sonuçlarını paylaşırız olmadı. Oraya bu problemi çözmek için gitmiştik; çözmeden de dönmeye niyetimiz yoktu.

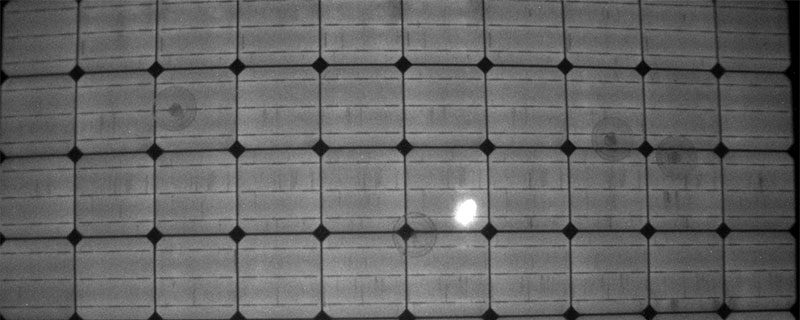

Bu sırada arkadaki veri istasyonuna ilk termal görüntüler düşmeye başlamıştı. Drone termalinde birkaç gölgelenme ve toz kaynaklı hot-spot vardı sadece ve IV-Curve ölçümleri ile tutarlı hareket ediyordu. El termali ile gerçekleştirilen ölçümlerde ise birkaç junction-box’un normalden fazla ısındığını ve birkaç kablonun güneşe maruz kaldığını tespit edebildik sadece.

EPC firması üzerine düşen tüm yükümlülükleri yerine getirmişti. Kablolar gayet güzel çekilmiş, konstrüksiyon zorlanmamış, klemplerde fazla kuvvet uygulanmamıştı. Kablo başlıkları, bağlantı aksamları, şalt malzemeleri, pano dizaynları gayet düzgündü. Bir eksikliklik yazmak istesem zorlama olacaktı o sebeple yazmadım.

GES tesislerinin incelenmesinde kullanılan başlıca testler Termal (Infrared-Kızılötesi), Akım-Gerilim eğrileri (IV-Curve) ve EL (Electroluminescence) testleridir. El testi ve IV-Curve testi birbirine ilişkili hareket eder. EL testinde dikkat edilen noktalarda problem mevcutsa IV-Curve testine bu yansır. Hava karardıktan sonra dizileri enerjilendirerek EL ölçümü gerçekleştirdik. EL testini tüm sahada ölçmeniz mümkün değildir o sebeple sabah elde edilen IV-Curve testleri kapsamında belirli noktaları inceledik. Hayır panellerde hala ciddi bir problem yoktu. EL testinde micro-crack olan birkaç panel tespit ettik ama onlar da çok küçüklerdi ve üretime etkiyecek bir durum değildi.

Peki peki neden? Akşam otele geçerken aklımızda sadece bu soru vardı. Sahada üç farklı panel vardı ama hepsi de sorunsuzdu.

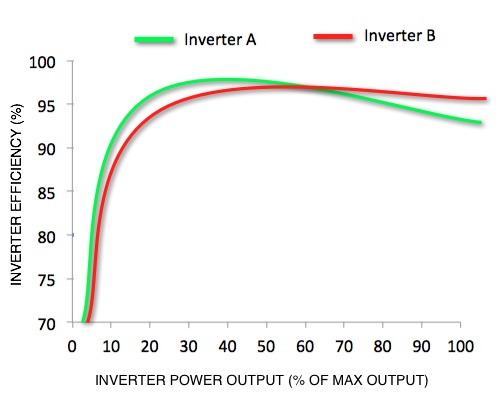

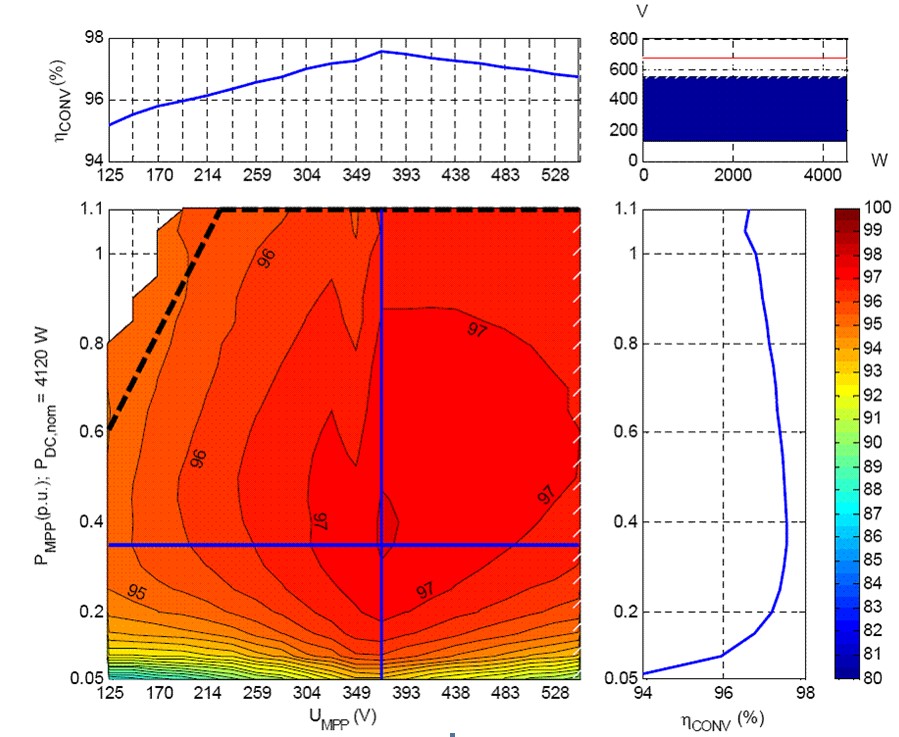

Ertesi sabah güne eviricilerin performansını ölçerek başladık. Yaklaşık 4 saat boyunca bir eviriciyi özel cihazlarımız ile düzenli olarak izledik. Eviriciler ile ilgili yanlış bilinen bir noktaya değinmek isterim. Eviricilerin verimliliği tek boyutlu değil iki boyutludur.

Eviricilerin verimliliği anlık çıkış gücünün değişimine göre gösterilir ama bu yeterli değildir.

Eviricilerin verimliliği dizinin gerilimine göre de değişim gösterir. Bu hususu da dikkate almak suretiyle saniyelik ölçümler gerçekleştirerek eviricilerin davranışlarını inceledik. Eviricilerde de herhangi bir problem yoktu; gayet olması gerektiği gibi davranıyorlardı.

Eviriciler de problemsiz çıkınca hatayı yanlış yerde aradığımızı fark ettim. Sorun aslında gözümüzden kaçan başka bir yerdeydi.

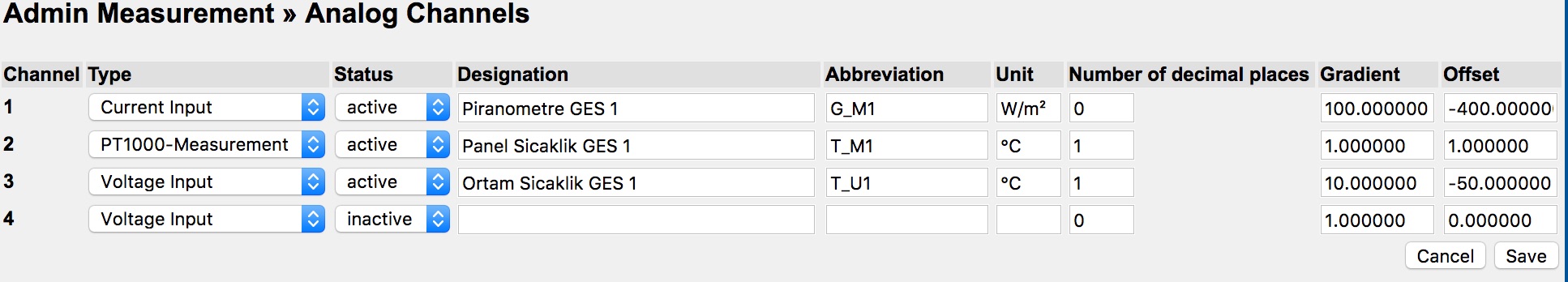

Odağımı santralde düşük PR rapor eden SCADA sistemine kaydırdım belki orada hatalı bir şeyler olabilirdi? Ekibi öncelikle sahadaki sensörlerin kalibrasyonlarını kontrol ettirmeye yönlendirdim. Cihazların kalibrasyonlarında bir problem yoktu ve y=ax+b eğrilerine uyum sağlıyordu. Sensörler de sağlam çıkınca SCADA sistemine daha detaylı girmek zorunda kaldım.

İşte tam orada; SCADA’nın yüzlerce sayfası arasında bana bakıp gülümsüyordu hata “Gradient”.

Sensörler eğer özellikle RS485 bağlantılı sipariş edilmemişse analog cihazlardır. Ölçtüğü değerin karşısında bir direnç, akım veya gerilim verirler. Biz bu analog değerleri cihazlar ile dijital değerlere dönüştürürüz. Bu dönüşüm esnasında da iki adet parametre vardır

Y = Gradient*X + Offset

Buradaki gradient ve offset değerini sensör üreticileri belirler. Offset’de yapılan bir hata analiz aşamasında kolaylıkla ortaya çıkar (Sensör vermemesi gereken değerleri verir; mesela gece ışıma gösterir) ama Gradient’de oluşan bir hatayı verilere bakarak tespit etmeniz çok güçtür. 0 (sıfır) olması gereken yerde 0’dır ama gün içerisinde 800 w/m2 olan bir ışınım sensörü kolaylıkla 850 w/m2 gösterebilir. Hata tespit edildiğinde ise geriye dönük verileri düzeltmeniz kolaydır.

İşte o anda ne yapmamız gerektiği belliydi. 100 girilmesi gereken değer 110 girilmiş, akabinde de sensör değerleri SCADA sistemine hatalı raporlamış, PR hesaplamaları de hatalı gerçekleşmişti.

Bu aşamada hem sistemin gradientini düzelttik, hem de eldeki veriler 100 olacak şekilde yeniden düzenledik. Ortaya çıkan sonuç %85 ve üzeri PR’lar görülmeye başlanmıştı. Çok özenle yapılmış, panellerinde, eviricilerinde ve işçiliğinde hiçbir problemi bulunmayan tabir-i caiz’se “çiçek” gibi bir santralin parlamasının önündeki tek engel sensörün sisteme hatalı tanıtılması idi.

Beyaz şapkalı notu: EPC firmaları gradient değerini biraz aşağıya çekerek santralin PR değerinin yüksek çıkmasını sağlayabilirler. Yatırımcı olarak bu değişkenin doğruluğunu kontrol etmek çok önemlidir. 🙂

Bugüne kadar Türkiye’de 100MW’ın üzerinde denetim gerçekleştirme fırsatı bulduk. Bu santrallerin içerisinde gerek bakımsızlıktan, gerek EPC hatasından, gerek malzeme hatasından pek çok hata bulduğumuz gibi rapora yazmaya değer hiçbir hatası olmayan çiçek gibi santraller de gördük. “Tüm santraller kötü inşa edilmiş, Türkiye panel çöplüğü” korkusuyla Türkiye’de GES yatırımı yapmaktan korkmayın; bu ülkede çok güzel işler çıkaran ve çok güzel malzeme üreten yerli tedarikçiler, EPC firmaları mevcut. Önemli olan sizin sağlıklı seçimler yapmak konusunda doğru kişilerden destek almanız. 25 yıl performans garantili panelleri tedarik ettiğiniz bir durumda bu yatırıma kısa vadeli bakmamak gerek.

Yarı teknik olan bu yazıyı buraya kadar okumuş bir yatırımcı iseniz size en içten teşekkürlerimi sunuyorum. Çok az kişi bu aşamaya kadar gelebiliyor. 🙂 Eğer siz de GES tesisinizin üretmesi gerekenden az ürettiğini veya herhangi bir problemi olduğunu düşünüyorsanız bizimle irtibata geçin. Tesisinizde bir problem varsa beraber bulalım.

Bize ulaşmak için hemen aşağıdaki formu doldurabilirsiniz.